| 산·학·연·관 협력은 기업 경쟁력 강화에 필수 요소다. 바로 클러스터 연합회 활동이다. 이를 위해 충북권 산업집적지 경쟁력강화사업을 책임지고 있는 한국산업단지공단 충북지사(지사장 강석철)는 지난 2016년부터 충북권 산업단지 클러스터 연합회를 구성해 활발히 운영해 오고 있다. 전국 최고의 모범 사례다. 이에 본보는 지난 3월 본격 출범한 '제4기 충북권 산업단지 클러스터 연합회' 우수기업을 집중 소개하고자 한다. |

|

| ▲ 세계 최고의 기술력으로 한국을 넘어 세계로 날고 있는 '이차전지 소재의 중심' 청주 (주)디에이케이코리아 전경. |

이차전지는 충전을 통해 반영구적으로 사용하는 전지를 말한다.

따라서 전기 자동차(xEV) , 에너지 저장장치(ESS), 스마트폰 등 모바일 기기에 사용되는 핵심 소재다.

'이차전지 소재의 중심' (주)디에이케이코리아(대표 안동일)가 세계 최고의 뛰어난 기술력으로 한국을 넘어 세계로 날고 있다.

전기 자동차 및 ESS에 사용되는 이차전지의 주요 소재를 글로벌 배터리 회사에 공급하며, 글로벌 배터리 소재의 'Top Tier'로 질주하고 있기 때문이다.

◇ (주)디에이케이코리아는 … "글로벌 배터리 소재의 'Top Tier' 질주"

국내 시장 조사 기관인 SNE research에 따르면 전기자동차 시장은 2020년 8.5백만대, 2025년 22백만대, 30년에는 37백만대로 전체 출시 차량의 40%에 이를 것으로 추정하고 있다.

특히 이차전지 전체 시장은 2025년 약 130조에 이를 것으로 예측하고 있다.

전기 자동차 및 ESS에는 10~40Ah의 배터리(셀)가 작게는 수십개에서 많게는 수십만개가 사용 되며 배터리(셀)이 모여서 모듈이 되고, 모듈이 모여 팩이 만들어 진다.

(주)디에이케이코리아는 파우치 형 전지에서 셀 내부에 발생되는 전기를 위부로 연결하는 단자인 리드 탭용 소재를 생산하고 있다.

'리드 탭'은 배터리 내부의 음극(-)과 양극(+) 판을 외부와 전기적으로 연결하는 핵심 소재를 말한다.

|

| ▲ 안동일 대표는 "현재 보유한 기술 노하우를 기반으로 제조 및 품질 인프라를 지속 보완하여 글로벌 배터리 소재의 'Top Tier' 가 되도록 노력하겠다"고 강조하고 있다. |

음극 단자는 구리를 사용해 표면에 니켈도금을 한다.

양극 단자는 알루미늄을 사용해 표면처리 하여 외부 산화로 부터 보호하며 절연 필름과의 장기 접착 신뢰성을 확보한다.

절연 필름은 금속과의 접착력을 확보해야 하며 내 전해액에서의 박리가 없어야 한다.

따라서 (주)디에이케이코리아는 리드 탭에 사용되는 소재 국산화에 성공한 유일한 업체다.

즉, 리드 탭의 주요 소재인 금속압연, 도금, 표면처리, 필름 및 리드 탭에 대한 제조 기술 및 양산설비를 보유하고 있는 세계 최초 소재 전문업체다.

그리고 (주)디에이케이코리아의 전극단자 소재는 현재 파우치형 배터리를 생산하는 글로벌 메이저 회사인 LG화학에 사용되고 있다.

◇ (주)디에이케이코리아의 경쟁력은

(주)디에이케이코리아의 주요 아이템은 ▲이차전지 전극단자용 metal 도금/표면처리 소재 ▲PP film 및 이차전지용 전극단자 생산설비 및 기술이다.

바로 이들 사업분야 모두에서 세계 최고의 기술 경쟁력을 갖고 있는 것이 (주)디에이케이코리아의 강점이다.

먼저 '전극단자용 metal 소재 가공 기술'(무전해, 전해도금, 특수코팅)이다.

|

|

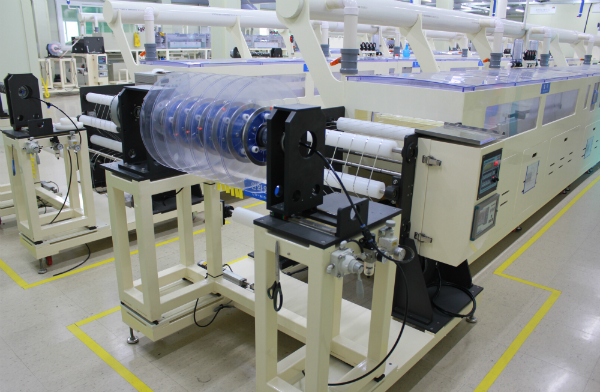

| ▲ 도금 라인. |

세계 최초로 무전해도금 방식 양산화에 성공해 안정성을 요구하는 전기자동차(벤츠, 현대, 폭스바겐) 에 적용되고 있다.

또한 ▲친환경적 표면처리 기술 ▲엣지 가공 기술 ▲metal burr 및 외관 관리 기술면에서도 기술 우위를 점하고 있는 것은 물론 타사와 달리 원소재 도금 및 코팅 공정도 일원화 설비를 갖추고 양산에 적용하고 있다.

두 번째는 '전극단자용 PP film 제조기술'의 국산화 양산에 성공한 것이다.

현재 전세계 대부부의 전극단자 제조회사들은 모두 일본 제품을 고가로 수입해 전극단자에 사용하고 있다.

따라서 국내 여러 회사들이 PP film 국산화에 나서고 있지만 양산 적용에 어려움을 겪고 있다.

이같은 현실에서 (주)디에이케이코리아는 지난 2012년부터 개발을 시작해 2017년 시제품 생산에 성공한 후 지난해 한국 LG화학의 승인을 받아 국산화에 성공하는 쾌거를 이뤘다.

셋째는 '전극단자 설비 제조 기술'이다.

DAK Korea는 보유 하고 있는 전극단자 제조기술을 적용하여 자동화 설비 업체인 신화아이티와 협력하여 전극단자 자동화 생산 설비를 2014년에 개발하여 사업화에 성공했다.

|

| ▲ 전극 단자. |

여기에 ▲파우치용 AL 표면처리 기술과 ▲캔타입 이차전지용 전극단자 도금 기술도 보유하고 있어 미래 신규 사업 확장을 위해 노력하고 있다.

이같은 기술경쟁력 우위로 이차전지용 전극단자 소재 분야에서 원소재부터 부품 완제품까지 모두 내재화 되어 있는 회사는 디에이케이코리아(풍산그룹)가 유일하다.

특히 전극단자 소재분야에서 (주)디에이케이코리아를 벤치마킹 하려는 한국, 중국회사는 있지만 기술 격차가 5년 이상 차이가 나고 있는 것이 현실이다.

◇ (주)디에이케이코리아의 성장성은

이같은 기술 경쟁력으로 (주)디에이케이코리아는 한국을 넘어 세계로 뻗어 나가고 있다.

특히 모기업인 풍산그룹으로부터 2019~2023년 신공장 건설 및 설비 등 약 200억원의 투자를 확정받았다.

따라서 현재 청주공장(600평) 100억원(2018년) 대 매출액이 포승 신공장(2천500평)이 건설되는 2025년에는 700억원대의 비약적인 발전이 기대되고 있다.

특히 2013년 양산화부터 현재까지 매년 50~100%의 매출 성장을 하고 있는 (주)디에이케이코리아는 2030년 신규 아이템 확장을 포함해 1,000억원의 매출 목표를 계획하고 있다.

(주)디에이케이코리아는 풍산 홀딩스의 계열사이다.

풍산은 금속, 소전, 방산 전문업체로 해외 8개 현지법인, 5개 해외지사를 운영하고 있다.

지난 2006년 설립된 (주)디에이케이코리아가 2015년 풍산 특수금속에 합병되면서 풍산그룹 계열사로 편입된 것이다.

|

|

| ▲ 중국 CIBF전시회에 참가한 (주)디에이케이코리아 임직원들. |

안동일 대표는 이차전지용 전극단자 개발 전문가로 (주)두연, (주)엘티케이, (주)엘콤을 거쳐 2015년 현 (주)디에이케이코리아를 설립했다.

이후 ▲파우치 타입 이차전지용 cell poch AI 원재료 표면처리 공정 및 기술 개발 ▲이차전지용 전극단자 음극소재 국내외 최초 Reel-to-Rell 무전해도금 개발 및 사업화 ▲이차전지용 전극단자 양/음극 소재의 국내외 최초 Reel-to-Rell non-Cr(친환경) 표면처리 기술 개발 및 사업화 ▲100만불 수출탑 및 산자부장관상 ▲국내 최초 순동적용 이차전지용 전극단자 양산화 기술 개발 ▲이차전지 전극단자용 PP film 국산화 및 사업화 성공 ▲국책 연구과제 7건 수행 등의 성과를 일궈냈다.

안 대표는 전세계 친환경 정책이 확대됨에 따라 전기차 시장 규모가 빠른 속도로 성장하고 있다고 설명했다.

그리고 파우치형 전지를 전기차용으로 생산하고 있는 자동차 업체가 증가하고 있고, 전지업체들 또한 파우치형 전지 개발에 총력을 기울이고 있다고 덧붙였다.

따라서 이같은 전기 자동자 및 ESS 시장에 맞춰 (주)디에이케이코리아의 사업 성장도 크게 예상되며 이와 함께 리드탭용 사용량 또한 급격히 증가 할 것으로 예상된다고 전망했다.

안동일 대표는 "전기차 시장 성장은 (주)디에이케이코리아의 이차전지 소재 사업에 추진력을 불어 넣어 세계적인 기업으로 성장하는 기폭제가 될 것"이라며 "현재 보유한 기술 노하우를 기반으로 아직은 부족한 제조 및 품질 인프라를 지속 보완하여 글로벌 배터리 소재의 Top Tier 가 되도록 노력하겠다"고 강조했다.

신성우 sungwoo2010@hanmail.net

<저작권자 © 충청비즈, 무단 전재 및 재배포 금지>

융합과 창의성이 만났다!

융합과 창의성이 만났다!