|

제천시와 충북테크노파크가 충청북도 제3단계 지역균형발전 전략사업인 '제천 자동차(수송기계) 부품산업 클러스터 육성사업'에 막바지 힘을 쏟고 있다. 이 사업은 제천지역 자동차(수송기계) 부품 제조기업의 기술경쟁력 강화를 위해 ▲친환경·경량화 R&D 부품개발 지원 ▲기업 성장단계별 맞춤형 비 R&D지원 ▲클러스터 운영을 통한 기업의 지속적인 성장 도모와 지역경제 활성화가 목표이다. 즉, 이를 통해 신성장 동력사업의 중심 제천을 '자동차 부품 산업의 메카'로 육성하는 것이다. 이에 본보는 참여기업들의 성과를 시리즈로 보도하며 이의 성공을 뒷받침 하고자 한다. |

|

| ▲ 제천시 바이오밸리에 자리잡은 (주)아세아테크는 '표면경화처리'(HARD FACING, 하드 페이싱) 기술의 선두주자이다. 현재 반자동의 이 원천기술을 바탕으로 철도차량의 차륜을 AI가 직접 용접해 재생시켜 주는 세계 최초이자 최고 기술 의 사업화를 눈 앞에 두고 있다. |

특수용접(뿌리용접)과 AI(인공지능)가 만난다.

그래서 마모된 철도차량의 차륜(바퀴)을 AI가 빌드-업(재생)시켜 준다.

AI가 직접 차륜의 빌드-업 작업을 내구 안정성이 확보된 원 상태의 차륜으로 재생시켜 주는 것이다.

세계 최초이자, 최고의 철도차량 차륜 용접 재생기술이다.

프로젝트명은 산자부의 '노후철도 차륜 재제조용 스마트 용접 시스템 기술 개발'이다.

이 중심에 제천시 바이오밸리에 자리잡은 (주)아세아테크(대표이사 이영진)가 있다.

이 대표 말대로 AI가 직접 재생 용접을 하기 때문에 '불량률 제로'의 세상에 없는 (주)아세아테크만의 독보적인 기술이다.

이 프로젝트가 2022년 12월말까지 성공리에 수행되면 국내 시장은 물론 표준특허를 등록해 세계 철도차량의 차륜 재생시장을 선점하게 된다.

이는 곧 한국 철도산업의 경쟁력 강화와 대한민국이 철도산업의 소부장 강국으로 등극하는 것은 물론 4차 산업혁명을 선도하는 길로 이어지게 된다.

현재 충청북도와 제천시, 충북테크노파크의 충북 지역균형발전 전략사업인 '제천 자동차(수송기계) 부품산업 클러스터 육성사업'의 성과라 할수 있다.

이 꿈 같은 현실이 지난 10여년간의 연구 노력 끝에 현재 충북 제천에서 사업화를 눈 앞에 두고 있는 것이다.

◇ (주)아세아테크의 주력제품은

(주)아시아테크는 특수용접, 즉 뿌리용접 전문 기업이다.

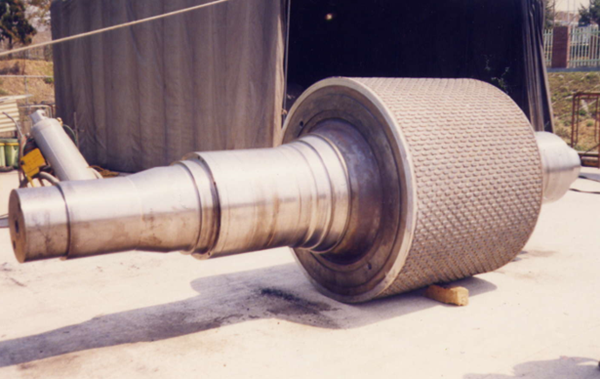

재생 특수용접인 '표면경화처리'(HARD FACING, 하드 페이싱) 기술로 ▲GRINDING ROLLER TIRE ▲GRINDING TABLE LINER ▲PGR(PRE GRINDING ROLL) 재생 제품을 생산하고 있다.

특히 현재 '노후철도 차륜 재제조용 스마트 용접기술 개발' 프로젝트를 진행하며 '차륜휠 용접 재제조 기술' 사업화에 박차를 가하고 있다.

옛날 우리 선조들은 곡식을 빻을 때 연좌방아를 사용했다.

연좌방아는 둥글고 평평한 돌판 위에 그보다 작고 둥근 돌을 옆으로 세우고, 이를 소가 끌어 돌림으로써 벼, 보리, 수수, 조 등 곡식의 껍데기를 벗기거나 찧는 연장이다.

현재 전국의 시멘트사와 화력 발력소는 다량(하루 1만톤씩)의 석회석이나 석탄 등을 가루로 만들어 판매 또는 사용하고 있다.

|

| ▲ 시멘트 회사 분쇄기 안에 들어 있는 원통형의 돌인 'ROLLER TIRE'와 바닥에 있는 'TABLE LINER. |

이때 사용되는 기계가 바로 연좌방아(공학적으로 VERTICAL MILL)이다.

분쇄기 기계 안에 있는 원통형의 돌(쇠)이 'ROLLER TIRE'이고, 바닥에 있는 돌(쇠)이 'TABLE LINER'이다.

즉, 분쇄기 기계 안의 원통형 돌 'ROLLER TIRE'와 바닥의 돌 'TABLE LINER'이 연좌방아처럼 서로 맞물려 돌아가면서 석회석이나 석탄 등을 가루로 만드는 것이다.

그런데 이들 'ROLLER TIRE'와 'TABLE LINER'는 쇠로 만들어 졌기 때문에 수많은 작업 과정에서 마모가 생길 수 밖에 없다.

마모가 되면 기계 가동율이 떨어지고, 수많은 보수 비용이 발생하게 된다.

그렇지만 아세아테크(주)는 이 ROLLER TIRE와 TABLE LINER의 마모가 발생하더라도 다시 원상태로 재생을 한다.

마모된 표면을 내마모성이 매우 뛰어난 강한 물질로 다시 용접해 주기 때문이다.

바로 '표면경화처리'(HARD FACING, 하드 페이싱) 기술이다.

이렇게 되면 수명연장은 물론 제조원가와 보수 비용이 줄어 들게 된다.

이같이 재생 특수용접인 '표면경화처리'(HARD FACING, 하드 페이싱) 기술로 ▲GRINDING ROLLER TIRE ▲GRINDING TABLE LINER ▲PGR(PRE GRINDING ROLL) 재생 제품이 탄생하게 된다.

이에 따라 (주)아세아테크는 현재 국내는 물론 일본의 시멘트사에 수출하고 있다.

또한 일본 회사를 통해 중국 수출은 물론 지난 2009년부터는 베트남에 합자회사를 만들어 현지의 시멘트사와 협력하고 있다.

|

| ▲ '표면경화처리'(HARD FACING, 하드 페이싱) 기술로 완벽하게 재생된 'GRINDING ROLLER TIRE.' |

|

| ▲ '표면경화처리'(HARD FACING, 하드 페이싱) 기술로 완벽하게 재생된 'GRINDING TABLE LINER'. |

|

| ▲'표면경화처리'(HARD FACING, 하드 페이싱) 기술로 탄생된 'PGR'(PRE GRINDING ROLL) 재생 제품. |

◇ 충북테크파크의 지원 내용과 성과는

제천시와 충북테크노파크는 충청북도 제3단계 지역균형발전 전략사업 기간인 2017~2021년 5개년 중 지난해까지 4년간 (주)아세아테크에 많은 지원과 협력을 했다.

▲ 지원 내용 = 2017년에는 재생차륜의 기술 컨설팅과 신규판로 개척을 위한 BEXCO 전시회참가, 철도용접 재생차륜의 신뢰성 확보를 위한 철도차량 표준 규격시험 등을 지원했다.

2018년에도 육성용접 폐차륜의 내마모성 향상을 위한 기술 컨설팅, (주)아세아테크 중장기전략 로드맵 수립, 작업환경 비산먼지 제거 지원사업을 각각 도왔다.

또 2019년에는 부산국제철도 산업전시회 참가, 육성용접의 스마트생산 공정시스템 구축, 윤축차륜 용접재생 Twin Torch 공정개선 R&D에 이어 2020년에도 철도차륜 용접재생기술 PCT및 미국 특허출원, 철도차륜 재생용 용가재 유럽 규격중 파괴인성 목표 달성을 위한 시험지원 등으로 (주)아세아테크의 경쟁력을 강화에 큰 힘을 보탰다.

▲ 지원 성과 = 이 결과 (주)아세아테크는 많은 성과를 이끌어 냈다.

먼저 재생차륜의 기술 컨설팅 및 규격시험 지원으로 신뢰성 확보 방안을 마련했다는 점이다.

그리고 기업 중장기 로드맵 수립지원을 통한 연구개발 및 사업화 방향 설정과 차륜휠 용접기술에 대한 공정개선 R&D 지원으로 사업화 기반을 마련하게 됐다.

또한 국내외 전시회 참가를 통한 제품 기술 홍보와 유관기관 협력체계 구축, 국내외 PCT 및 특허출원 지원을 통한 지재권 확보 및 경쟁우위 선점 등이다.

특히 지난 2019년에는 영국 정부의 요청으로 ‘철도 차륜 재생 기술 표준화와 글로벌 시장 개척’을 위해 영국 TWI(세계 최고의 용접연구소)와 업무협약을 체결하는 성과도 냈다.

이에 따라 2018년 '충북 뿌리기술전문기업' 선정과 지난 5월 12일 현재 진행중인 산자부의 '노후철도 차륜 재제조용 스마트 용접 시스템 기술개발' 주관기업으로 선정되는 영예를 안았다.

총사업비 39억 5천만원이다.

|

|

| ▲ '표면경화처리'(HARD FACING, 하드 페이싱) 기술로 'ROLLER TIRE.'를 용접하고 있는 모습. 용접봉(호스)에 들어 있는 내마모성이 강한 물질이 마모된 표면을 반자동으로 용접해 주고 있다. |

◇ '노후철도 차륜 재제조용 스마트 용접 시스템 기술개발' 진행 상황은

철도차량 차륜(바퀴)은 레일과의 접촉 하중과 제동에 의해 열이 발생한다.

그리고 접촉면에서 마모와 접촉 피로 손상, 열 균열이 발생한다.

특히 차륜의 탈선 방지를 위해 차륜 안쪽 가장자리에 불룩하게 만든 '후렌지'(flange)가 마모되면서 앏아지게 된다.

정상적으로 첫 운전되는 후렌지 두께는 33㎜ 정도.

그런데 철도가 곡선으로 운행하면서 레일과 후렌지의 급격한 마모 현상이 발생하게 된다.

그렇게 되면 후렌지 두께는 점차 얇아질 수 밖에 없다.

현재 철도차량 안전 규정에 의하면 탈선 등 사고 에방을 위해 후렌지 두께는 23mm 까지만 사용할 수 있다.

하지만 마모는 차륜의 표면(Tread)보다 후렌지에서 훨씬 심하게 발생된다.

현재까지는 이 같은 마모 및 결함 등을 보정하기 위해 차륜 표면(Tread)을 기계적으로 삭정하면서 후렌지를 복원하는 과정을 거치고 있다.

따라서 현재는 후렌지 10mm를 복원하려면 차륜 표면(Tread)에서 44mm을 절삭해야 한다.

이 과정을 삭정(Lathing)이라 하며, 이 삭정을 2~3회 더 반복 한 후 차륜은 아예 폐기 처분되고 만다

아까운 자원 낭비다.

여기에서 (주)아세아테크의 '화차용 폐 차륜의 용접 및 가공 열처리 개발에 의한 재 제조 기술'이 빛을 발한다.

삭정 과정을 아예 거치지 않고 마모되거나 손상된 표면 부위(Rim)를 육성 용접과 가공열처리 공정기술로 신조차륜과 동일한 형상과 치수로 재생시켜 주게 된다,

|

| ▲ (주)아세아테크 공장에서 재생하기 위해 윤축 1대가 통채로 놓여 있다. 이 윤축은 마모된 차륜 2개와 샤프트 1개로 구성돼 있다. 이 마모된 차륜은 '화차용 폐 차륜의 용접 및 가공 열처리 개발에 의한 재 제조 기술'로 삭정 과정을 아예 거치지 않고 신조차륜과 동일한 형상과 치수로 재생된다. |

철도 표준규격(KRS RN 0007)으로 재생하여 실차적용 주행에 내구 안정성이 확보된 재생 차륜 제품을 제조하는 기술이다.

세계 최초의 후렌지 복원기술이다. 이 기술은 엄청난 경제적 효과를 가져온다.

철도차량의 윤축(차륜 2개+샤프트 1개) 1대 구입 비용은 250만원 정도 든다.

그러나 (주)아세아테크의 후렌지 복원기술로 차륜을 재생하면 100만원이면 가능하다.

지난 2013년부터 충북 지역균형발전 전략사업인 '제천 자동차(수송기계) 부품산업 클러스터 육성사업'의 지원 끝에 2018년 확보한 (주)아세아테크의 원천기술이다.

이같은 성과는 지난 2019년 세계 최고의 용접연구소인 영국 'TWI'와의 협약으로 이어지기도 했다.

그러면서 지난 5월 12일 이 기술이 산자부의 '정부지원 가능 제품'으로 확정되면서 본격적으로 사업화에 날개를 달기 시작했다.

(주)아세아테크가 주관기업으로 7개 산학연 혁신기관이 컨소시엄을 구성해 현재 '노후철도 차륜 재제조용 스마트 용접 시스템 기술 개발' 프로젝트를 진행하고 있기 때문이다.

2022년 말까지 39억 5천만원이 투입되는 국책사업이다.

(주)아세아테크가 현재 반자동으로 진행하고 있는 후렌지 재생기술을 수많은 자료를 수집해 AI(인공지능)가 직접 용접해 신조차륜과 동일한 형상과 치수로 재생시켜 주는 것이다,

불량률 제로, 100% 신조차륜 재생의 세계 최고 기술이다.

그리고 오송의 종합철도선로시험소에서 실차(시험 운영)를 거친후 세계 최고의 철도 인증기관인 독일 TUV사에서 인증서만 받으면 곧바로 사업화에 들어가게 된다.

이렇게 되면 (주)아세아테크는 표준특허를 등록해 세계 철도 차륜 재생시장을 선도하게 된다.

이와 관련해 이영진 대표는 "이는 곧 대한민국이 소부장 강국으로 진입하는 것은 물론 4차 산업혁명을 선도하는 혁신적인 계기가 될 것"이라고 강조했다.

이 대표는 이어 "현재에 이르기까지 충북도와 제천시, 충북테크노파크의 지원이 없었다면 불가능했다"며 "프로젝트를 완벽히 수행해 반드시 소부장 강국으로 부상하는 계기를 만들 계획"이라고 덧붙였다.

그러면서 이 대표는 "이를 계기로 인류가 살아가는데 필요한 모든 부품의 수리 비용을 절감해 주는 4차산업의 특성화 기업으로 성장해 나갈 것"이라며 많은 관심을 당부했다.

충청비즈 cbiz0419@naver.com

<저작권자 © 충청비즈, 무단 전재 및 재배포 금지>

융합과 창의성이 만났다!

융합과 창의성이 만났다!